ระบบการควบคุมเครื่องจักรและระบบอัตโนมัติสำหรับโรงพิมพ์และโรงงานอุตสาหกรรม โดยใช้พีแอลซีและซอฟแวร์ (ตอนที่ 4)

(Machine control system and Automation system for Printing houses and Industrial plants using PLC and Software Part 4)

โดย วิรัช เดชาสิริสิงห์

ผู้เชี่ยวชาญด้านระบบโรงงานอัตโนมัติและการลดต้นทุนในโรงงานและกระบวนการผลิต

[email protected]

สำหรับฉบับที่แล้วในตอนท้ายได้มีการกล่าวถึงอุปกรณ์ที่ใช้ร่วมกับพีแอลซีและซอฟแวร์ ซึ่งมีหลากหลายมาก ซึ่งอุปกรณ์บางตัวจะถูกติดตั้งอยู่ในตู้ควบคุมหรือกล่องควบคุม บางตัวจะติดตั้งที่ตัวเครื่องจักร เครื่องพิมพ์โดยตรง ซึ่งตัวที่ติดตั้งที่เครื่องจักร เครื่องพิมพ์โดยตรงส่วนมากเราสามารถมองเห็นได้โดยง่ายเช่น มอเตอร์แบบธรรมดา มอเตอร์แบบเซอร์โว เอนโค้ดเดอร์ เซ็นเซอร์แบบต่าง ๆ กล้องจับภาพหรือสัญญาณแบบต่าง ๆ เป็นต้น สำหรับอุปกรณ์ที่กล่าวมานี้มีอยู่ประเภทหนึ่งที่ใช้เป็นจำนวนมากในเครื่องจักร เครื่องพิมพ์ คือ เซ็นเซอร์ (Sensors)

สำหรับตัวเซ็นเซอร์ในเครื่องจักรทำหน้าที่เป็นเหมือนประสาทสัมผัส ช่วยตรวจจับและวัดค่าต่าง ๆ ในสภาพแวดล้อมหรือตัวเครื่องจักรเอง จากนั้นแปลงข้อมูลที่ได้เป็นสัญญาณไฟฟ้าเพื่อส่งไปยังระบบควบคุมของเครื่องจักร เพื่อให้เครื่องจักรสามารถรับรู้และตอบสนองต่อสภาพแวดล้อมหรือสถานะของตัวเองได้อย่างเหมาะสม

หน้าที่หลักของเซ็นเซอร์ในเครื่องจักร:

- การตรวจจับและการวัด

เซ็นเซอร์ทำหน้าที่ตรวจจับและวัดค่าต่าง ๆ เช่น อุณหภูมิ, ความดัน, ตำแหน่ง, การเคลื่อนที่, ระดับของเหลว, แสง, เสียง, และอื่น ๆ - การแปลงสัญญาณ

เซ็นเซอร์จะแปลงค่าที่ตรวจจับได้เป็นสัญญาณไฟฟ้าที่ระบบควบคุมสามารถประมวลผลได้ - การควบคุม

สัญญาณไฟฟ้าจากเซ็นเซอร์จะถูกส่งไปยังระบบควบคุมของเครื่องจักร ซึ่งจะใช้ข้อมูลเหล่านี้ในการควบคุมการทำงานของเครื่องจักร เช่น การปรับความเร็วของมอเตอร์, การเปิด/ปิดวาล์ว, การปรับอุณหภูมิ - การตรวจสอบและบำรุงรักษา

เซ็นเซอร์สามารถใช้ในการตรวจสอบสภาพของเครื่องจักรและตรวจจับความผิดปกติ เช่น การสั่นสะเทือนที่ผิดปกติ, การเปลี่ยนแปลงอุณหภูมิที่ผิดปกติ, การรั่วไหลของของเหลว ซึ่งช่วยในการบำรุงรักษาเชิงป้องกันและลดความเสี่ยงของความเสียหายของเครื่องจักร - การเพิ่มความปลอดภัย

เซ็นเซอร์สามารถใช้ในการเพิ่มความปลอดภัย เช่น เซ็นเซอร์ตรวจจับการเคลื่อนไหวเพื่อป้องกันการเข้าถึงพื้นที่อันตราย หรือเซ็นเซอร์ตรวจจับการชนเพื่อป้องกันอุบัติเหตุ - การเพิ่มประสิทธิภาพ

เซ็นเซอร์ช่วยให้เครื่องจักรทำงานได้อย่างมีประสิทธิภาพมากขึ้น เช่น การปรับการทำงานให้สอดคล้องกับสภาวะแวดล้อม หรือการควบคุมการใช้พลังงาน

ตัวอย่างการใช้งานเซ็นเซอร์ในเครื่องจักร:

- เซ็นเซอร์ตรวจจับอุณหภูมิ

ใช้ในการควบคุมอุณหภูมิของเครื่องจักรหรือกระบวนการผลิต - เซ็นเซอร์ตรวจจับความดัน

ใช้ในการควบคุมแรงดันของของเหลวหรือก๊าซ - เซ็นเซอร์ตรวจจับการเคลื่อนที่

ใช้ในการตรวจจับการเคลื่อนที่ของวัตถุ หรือใช้ในการควบคุมตำแหน่งของเครื่องจักร - เซ็นเซอร์ตรวจจับแสง

ใช้ในการตรวจจับระดับความเข้มของแสง หรือใช้ในการควบคุมการทำงานของเครื่องจักรที่เกี่ยวข้องกับแสง - เซ็นเซอร์ตรวจจับระดับของเหลว

ใช้ในการตรวจจับระดับของเหลวในถัง หรือใช้ในการควบคุมปริมาณของเหลว

โดยสรุป เซ็นเซอร์มีบทบาทสำคัญในการทำให้เครื่องจักรทำงานได้อย่างชาญฉลาด, มีประสิทธิภาพ, ปลอดภัย และสามารถปรับตัวเข้ากับสภาวะแวดล้อมได้

ตามที่กล่าวมาคือหน้าที่หลักของเซ็นเซอร์ที่ใช้งานในเครื่องจักร เครื่องพิมพ์ต่าง ๆ รวมถึงระบบขนาดใหญ่เช่นโรงงานผลิตไฟฟ้า ปิโตรเคมี โรงกลั่นน้ำมัน และอีกมากมายเป็นต้น

ในที่นี้จะขอกล่าวถึงเซ็นเซอร์ที่ใช้ในอุตสาหกรรมการผลิตที่ถูกติดตั้งในเครื่องจักร เครื่องพิมพ์และอุปกรณ์ต่าง ๆ ซึ่งการที่จะใช้เซ็นเซอร์ก็ต้องทราบเหตุผลว่าทำไมต้องควรใช้เซ็นเซอร์

5 เหตุผลที่เซ็นเซอร์มีความสำคัญในอุตสาหกรรมการผลิต

- เซ็นเซอร์ให้ข้อมูลแบบเรียลไทม์

เซ็นเซอร์เป็นหนึ่งในองค์ประกอบที่สำคัญที่สุดในอุตสาหกรรมการผลิต การตรวจสอบข้อมูลแบบเรียลไทม์สามารถระบุปัญหาได้อย่างรวดเร็วและปรับเปลี่ยนเพื่อให้การทำงานดีที่สุด นอกจากนี้ยังสามารถใช้ข้อมูลเพื่อคาดการณ์ปัญหาที่อาจเกิดขึ้นนำไปสู่การบำรุงรักษาเชิงรุกและมาตรการแก้ไข เซ็นเซอร์จะตรวจวัดจุดข้อมูลต่าง ๆ ตั้งแต่ความดันและอุณหภูมิ ไปจนถึงการสั่นสะเทือนและอัตราการไหล ทำให้มองเห็นภาพการทำงานได้อย่างครอบคลุม สามารถตัดสินใจโดยใช้ข้อมูลได้มากขึ้น ซึ่งอาจส่งผลเชิงบวกต่อประสิทธิภาพและความปลอดภัยของกระบวนการ - ปรับปรุงความปลอดภัย

ความปลอดภัยถือเป็นข้อพิจารณาที่สำคัญในกระบวนการทางอุตสาหกรรม เซ็นเซอร์ยกระดับความปลอดภัยที่สำคัญโดยทำให้สามารถตรวจสอบกระบวนการแบบเรียลไทม์ ช่วยให้พนักงานระบุและจัดการกับความเสี่ยงด้านความปลอดภัยที่อาจเกิดขึ้นได้อย่างรวดเร็ว ลดความเสี่ยงที่อาจจะเกิดขึ้นเกี่ยวกับข้อมูลรั่วไหลด้วยการใช้เซ็นเซอร์ในกระบวนการทางอุตสาหกรรมในด้านธุรกิจสามารถมั่นใจได้ว่ากระบวนการมีความปลอดภัยที่สุด - สามารถใช้สำหรับกระบวนการอัตโนมัติ

สามารถใช้เซ็นเซอร์เพื่อทำให้งานต่าง ๆ เป็นแบบอัตโนมัติได้ ระบบอัตโนมัติช่วยให้ธุรกิจเพิ่มประสิทธิภาพและลดต้นทุนที่เกี่ยวข้องกับแรงงานคน เซ็นเซอร์ใช้เพื่อตรวจสอบสภาพแวดล้อมและตรวจจับเมื่อตรงตามเงื่อนไขบางประการ เมื่อสิ่งนี้เกิดขึ้นจะสามารถกระตุ้นการดำเนินการที่จำเป็นเพื่อให้งานสำเร็จได้ ซึ่งอาจรวมถึงการควบคุมอุณหภูมิของห้อง การเปิดหรือปิดมอเตอร์ หรือแม้แต่การเดินสายการผลิตทั้งหมด ด้วยกระบวนการอัตโนมัติ - ปรับปรุงคุณภาพผลิตภัณฑ์

เซ็นเซอร์สามารถช่วยปรับปรุงคุณภาพผลิตภัณฑ์แบบเรียลไทม์เกี่ยวกับสถานะของกระบวนการ และสามารถใช้เพื่อติดตามคุณภาพผลิตภัณฑ์ในขณะที่ดำเนินการผ่านขั้นตอนต่าง ๆ ของการผลิต นอกจากนี้ยังสามารถช่วยปรับปรุงประสิทธิภาพโดยรวมของกระบวนการ และลดความเสี่ยงของการสูญเสียทรัพยากรอันเนื่องมาจากคุณภาพของผลิตภัณฑ์ที่ไม่ได้มาตรฐาน เซ็นเซอร์ถือเป็นสิ่งสำคัญในการรับประกันว่าผลิตภัณฑ์จะคงคุณภาพระดับสูงสุดตลอดกระบวนการผลิต ทำให้มั่นใจได้ว่าลูกค้าจะได้รับผลิตภัณฑ์ที่ดีที่สุดเท่าที่จะเป็นไปได้ - เพื่อลดต้นทุน

เซ็นเซอร์ทวีความสำคัญมากขึ้นเรื่อย ๆ สำหรับกระบวนการทางอุตสาหกรรม เนื่องจากการประหยัดต้นทุน เซ็นเซอร์สามารถใช้ตรวจสอบและควบคุมกระบวนการต่าง ๆ รวมถึงอัตราการไหล อุณหภูมิ ความดัน และอื่น ๆ ด้วยการรวบรวมข้อมูลที่มีประสิทธิภาพของกระบวนการ และสามารถช่วยระบุพื้นที่ที่สามารถทำให้กระบวนการผลิตมีประสิทธิภาพมากขึ้น นอกจากนี้เซ็นเซอร์ยังสามารถใช้เพื่อตรวจจับก่อนที่จะเกิดปัญหาในระหว่างกระบวนการและแจ้งเตือนไปยังผู้ปฏิบัติงาน เพื่อให้แก้ไขปัญหาได้ทันเวลาซึ่งจะช่วยลดต้นทุนค่าแรงในขณะที่ยังคงรักษาคุณภาพในระดับเดิมได้

ประเภทเซ็นเซอร์ที่ใช้ในอุตสาหกรรม

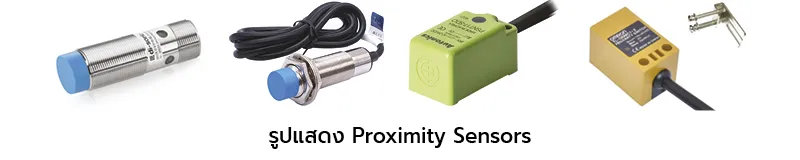

1. Proximity sensors เซ็นเซอร์ตรวจจับวัตถุ ทำงานได้โดยไม่ต้องสัมผัสกับวัตถุ ทำให้รู้ถึงตำแหน่งของวัตถุ หรือสามารถระบุได้ว่ามีวัตถุใดเข้ามาในตำแหน่งนี้

2. Photoelectric sensors เซ็นเซอร์ตรวจจับวัตถุโดยใช้แสง ทั้งวัตถุที่มองเห็นและโปร่งใส โดยไม่ต้องสัมผัสกับวัตถุ สามารถตรวจจับได้หลายชนิด และมีความเร็วกว่า Proximity sensor

3. Vision Sensor / Machine Vision เซ็นเซอร์ตรวจจับด้วยภาพ ใช้ในการถ่ายภาพวัตถุชิ้นงาน แล้วนำภาพที่ได้มาวิเคราะห์ลักษณะรูปทรง เพื่อตรวจสอบความผิดปกติของชิ้นงานในการผลิต

4. Displacement / Measurement Sensors เซ็นเซอร์วัดระยะ เซ็นเซอร์วัดขนาดและระยะทางการเคลื่อนที่ ความละเอียดในการวัดระดับนาโน เลเซอร์ชนิดนี้ยังสามารถตรวจจับได้ในระยะไกล

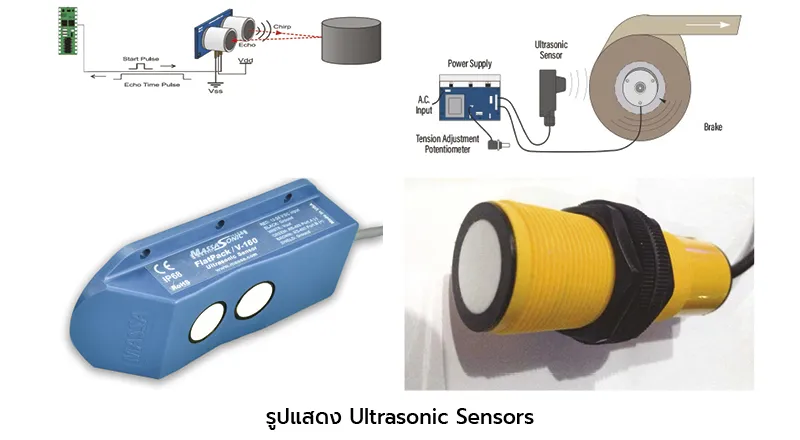

5. Ultrasonic Sensors เซ็นเซอร์อัลตร้าโซนิค เซ็นเซอร์ที่ใช้ตรวจจับวัตถุโปร่งใสได้อย่างเสถียร เช่น ฟิล์มใส ขวดแก้ว พลาสติก โดยใช้เซ็นเซอร์ลำแสง หรือตัวสะท้อนแสง

6. Code Readers / OCR เซ็นเซอร์อ่านโค้ด เซ็นเซอร์ที่ใช้ในการอ่านบาร์โค้ดต่าง ๆ หรือตรวจสอบข้อความ ตัวเลข ตัวอักษรบนชิ้นงาน แล้วทําการส่งผลลัพธ์การตรวจสอบออกมา เพื่อนําไปใช้งานร่วมกับอุปกรณ์ หรือเครื่องจักรอื่น ๆ

สำหรับรายละเอียด ประเภท และลักษณะงานที่จะนำไปใช้ของเซ็นเซอร์แต่ละชนิดมีดังนี้

1. Proximity Sensors

การแบ่งประเภทของ Proximity Sensors ซึ่งโดยแท้จริงแล้วการแบ่งประเภทของเซ็นเซอร์ชนิดนี้นั้น สามารถใช้เกณฑ์ในการแบ่งประเภทได้หลายรูปแบบ ยกตัวอย่างเช่น การแบ่งประเภทจากรูปร่าง, การแบ่งประเภทจากการใช้สาย, การแบ่งแบบ Flush และ Non-flush จนไปถึง การแบ่งตามการใช้งาน ทั้งหมดนี้คือข้อมูลที่ผู้ใช้งานจำเป็นต้องรู้ เพื่อช่วยในการพิจารณาในการประยุกต์ใช้งานให้ได้ตามที่ต้องการอย่างถูกต้อง ซึ่งมีรายละเอียดต่าง ๆ ดังต่อไปนี้

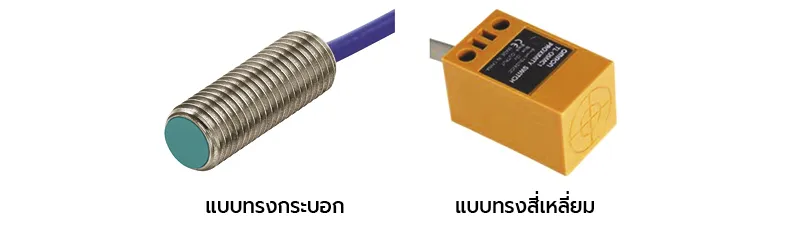

การแบ่งประเภทตามรูปร่างจากภายนอก

โดยปกติแล้ว Inductive Proximity Sensors จะมีรูปร่างที่มีการใช้งานอยู่บ่อย ๆ ตามรูปนี้

แบบทรงกระบอก

แบบทรงกระบอก: โดยปกติจะนิยมเลือกตามขนาดของเส้นผ่านศูนย์กลางของตัว Prox ซึ่งจะมีแบบมีเกลียว และ ไม่มีเกลียว ซึ่งแบบมีเกลียวจะนำหน้าด้วยตัว M ตามด้วยตัวเลขขนาดเส้นผ่านศูนย์กลางในหน่วยมิลลิเมตร (mm) และ ตามด้วย X ตัวเลขขนาดเกลียวในหน่วยมิลลิเมตร เช่น M8x1 และ แบบไม่มีเกลียวจะนำหน้าด้วยสัญญลักษณ์ Diameter Ø ตามด้วยขนาดเส้นผ่านศูนย์กลางหน่วย มิลลิเมตร เช่น 6, 8,12,18 mm.เป็นต้น

แบบทรงสี่เหลี่ยม

แบบทรงสี่เหลี่ยม: prox ทรงสี่เหลี่ยม โดยปกติโครงสร้างจะทำจากพลาสติกและมีระยะในการตรวจจับที่ไกลกว่าแบบทรงกระบอก ด้วยเหตุผลที่ว่า พื้นที่ด้านหน้าของตัว Prox จะมีขนาดใหญ่กว่า ขนาดของตัว Prox แบบนี้ มีด้วยกันหลายขนาด เช่น 17 * 17 mm. 25*25 mm, 30*30 mm, 40*40 mm และ 60*60 mm.

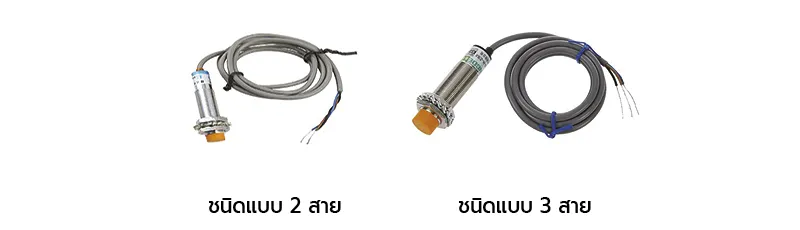

การแบ่งประเภทโดยชนิดสายของ Proximity Sensor

สิ่งหนึ่งที่ต้องนึกถึงในการเลือกใช้งาน Inductive Proximity Sensor นั้น คือ รูปแบบการเชื่อมต่อสัญญาณทางไฟฟ้า โดยปกติตัว Prox จะมีแบบ 2 สาย และ แบบ 3 สาย ซึ่งจะขึ้นอยู่กับความต้องการในการใช้งาน

ชนิดแบบ 2 สาย

แบบ 2 สาย จะเป็นแบบ AC หรือ DC ที่มีสถานะเป็น NO หรือ NC ก็ได้

ชนิดแบบ 3 สาย

แบบ 3 สาย จะเป็น Prox ที่เป็นแบบใช้งานกับไฟ DC โดยมี output เป็นแบบ NPN หรือ PNP และ มีสถานะให้เลือกทั้ง 2 แบบ นั่นก็คือ NO หรือ NC เช่นกัน

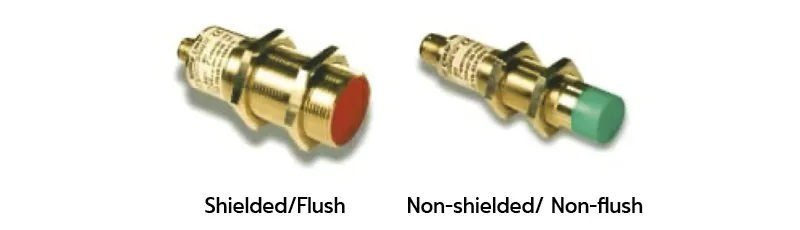

การแบ่งประเภทแบบ Shielded/Flush และ Non-shielded/ Non-flush

ในส่วนนี้ก็มีความสำคัญมากสำหรับการเลือก Inductive Proximity Sensor เช่นกัน เนื่องจากจะเป็นการพูดถึงลักษณะของการติดตั้งและการตรวจจับวัตถุ

Shielded/Flush

แบบ Shield/Flush หรือ แบบหัวเรียบ นั้นจะนิยมใช้ในงานที่สามารถติดตั้ง Prox ฝังเข้าไปในอุปกรณ์จับยึดที่เป็นโลหะได้เลย โดย Prox จะไม่มีการส่งสัญญาณตรวจจับกับวัตถุที่ใช้จับยึด

Non-shielded/ Non-flush

แบบ Non-Shielded หรือ Non- Flush หรือหัวยื่น นั้นจะไม่สามารถติดตั้งแบบฝังเข้าไปในโลหะที่จับยึดได้ เนื่องจาก Prox แบบนี้จะมีการตรวจจับวัตถุรอบตัวตลอดการทำงาน (ในที่นี้ Prox จะตรวจจับโลหะที่เป็นส่วนจับยึด) จึงอาจทำให้เกิดความคลาดเคลื่อนของสถานะ output ได้

การแบ่งประเภทจากลักษณะการใช้งาน

ในส่วนนี้จะแบ่งประเภทของ Inductive Proximity Sensor ตามรูปแบบหรือลักษณะการใช้งานของประเภทนั้น ๆ ซึ่งสามารถแบ่งออกได้ ดังนี้

Factor 1 Proximity Sensor

เป็นที่ทราบกันดีอยู่แล้วว่าตัว Inductive Proximity Sensor นั้นจะสามารถตรวจจับวัตถุได้ โดยอาศัยหลักการทำงานของสนามแม่เหล็กไฟฟ้า ซึ่งปัจจัยหนึ่งที่มีผลต่อระยะการตรวจจับนั้นก็คือ ชนิดของวัตถุที่ใช้ในการตรวจจับ ตัวอย่างเช่น ถ้าระยะตรวจจับอยู่ ที่ 10 mm จะเป็นการอ้างอิงกับวัตถุที่เป็นเหล็กเท่านั้น แต่ถ้าเป็นอลูมิเนียมระยะจะลดลงไป 50% เท่ากับระยะตรวจจับที่ 5 mm แต่จะมีรุ่นหนึ่งที่ถูกออกแบบมาเพื่อใช้งานในแบบพิเศษ โดยรุ่นนี้มีชื่อว่า Factor 1 จะสามารถตรวจจับวัตถุที่เป็นโลหะทุกชนิดได้ในระยะที่เท่ากันทั้งหมด

Welding Immune Proximity Sensor

ในอุตสาหกรรมรถยนต์ หรือ อุตสาหกรรมที่มีการใช้งานเครื่องเชื่อมไฟฟ้า จะมีหุ่นยนต์เชื่อมไฟฟ้านั้น โดยจะมีการใช้ตัว Sensor Inductive Proximity ในการตรวจจับตำแหน่งของตัว Fixture เพื่อยึดชิ้นงานที่ต้องการเชื่อมให้อยู่กับที่

โดยปัญหาที่พบส่วนใหญ่ คือ Prox แบบธรรมดานั้น ไม่สามารถทนต่อสนามแม่เหล็กจำนวนมหาศาลที่เกิดขึ้นระหว่างการเชื่อมนั้นได้จึงทำให้ Prox มีปัญหาและเกิดการผิดพลาดในการทำงานได้ง่าย จึงมีการพัฒนา Prox ชนิดพิเศษ ซึ่งเรียกว่า Welding Immune ถูกออกแบบมาเพื่อทนต่อสภาวะแวดล้อมที่มีสนามแม่เหล็กจำนวนมาก และ สามารถทำงานได้อย่างมีประสิทธิภาพ ในบริเวณที่มีการเชื่อมที่ใช้กระแสไฟฟ้าสูงถึง 25 kA ที่ระยะห่างจากตัวนำไฟฟ้า 5 cm ขึ้นไป

อ่านต่อฉบับหน้า…